设备健康管理“悬丝诊脉”之能源行业浆液循环泵

发布时间: 2022年08月25日

标签:

工业互联网的不断升温让更多技术在制造业得以应用。在工厂设备管理领域,设备健康管理、设备智能健康管理、设备寿命管理、设备预测性维护等理念频频被提及。针对生产环境恶劣或进行设备维护检修较危险的一些行业,利用工业互联网和先进技术帮助人管好设备,已有较大范围的落地应用。本期“悬丝诊脉”,我们就通过PreMaint设备健康管理能源行业浆液循环泵设备的解决方案,来了解高危行业、恶劣环境的设备管理可实施的应用。

1.“病人”——热电厂浆液循环泵

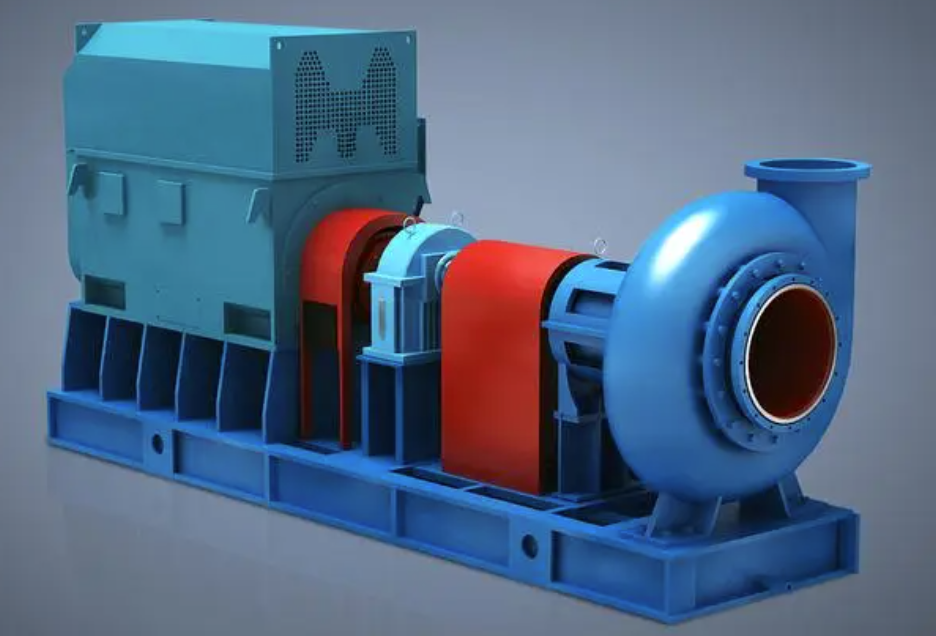

浆液循环泵是热电厂脱硫系统设备中非常重要的设备之一,主要的功能是将吸收塔中的浆液不断的循环,使烟气中的二氧化硫完全被吸收。因为受到浆液的酸性腐蚀、磨损、气蚀,浆液循环泵也是生产中的易损件之一。浆液循环泵传动系统主要由电机+减速机+离心泵构成,其外观如图所示。工业现场作业条件所限,减速机轴承一般都无法进行及时维修,且轴承一旦拆解,基本就意味着报废,设备何时开始劣化,何时需要进行维修成了浆液循环泵维保的关键。

图.浆液循环泵示例

为了能提前发现关键部位的病症,防患于未然,我们通过PreMaint设备健康管理解决方案来对浆液循环泵进行“悬丝诊脉”。基于系统中已内嵌的设备机理模型和设备健康评价指标,设备参数采集后只要有1-2组有效数据,就可以初步判定设备的健康等级和故障类型。

PreMaint设备健康管理平台结合泵本身的结构参数构建设备的物模型,设备工程专家通过在相关部位部署无线传感器采集设备运行参数及环境参数,便可实现对设备的7*24h在线状态监测,从而避免因环境原因无法及时获取设备状态的情况。

2.“悬丝诊脉”——数据驱动+机理融合

PreMaint设备健康管理系统中将专家经验和行业标准封装为模型算法,并且基于大量设备故障案例库和设备各环节数据,采用机器学习算法训练设备故障原因的智能诊断模型。通过AI算法,PreMaint专家系统可以定期生成设备健康专题的诊断报告,实现设备复杂多变工况下的立体监测、精准报警、故障诊断与预测维护,从而实现从监控到预警、故障诊断、维保维修处理的功能闭环。

通过PreMaint系统,工厂设备工程师可远程“把脉”设备实时状态。

订阅获取设备健康管理平台更多资讯

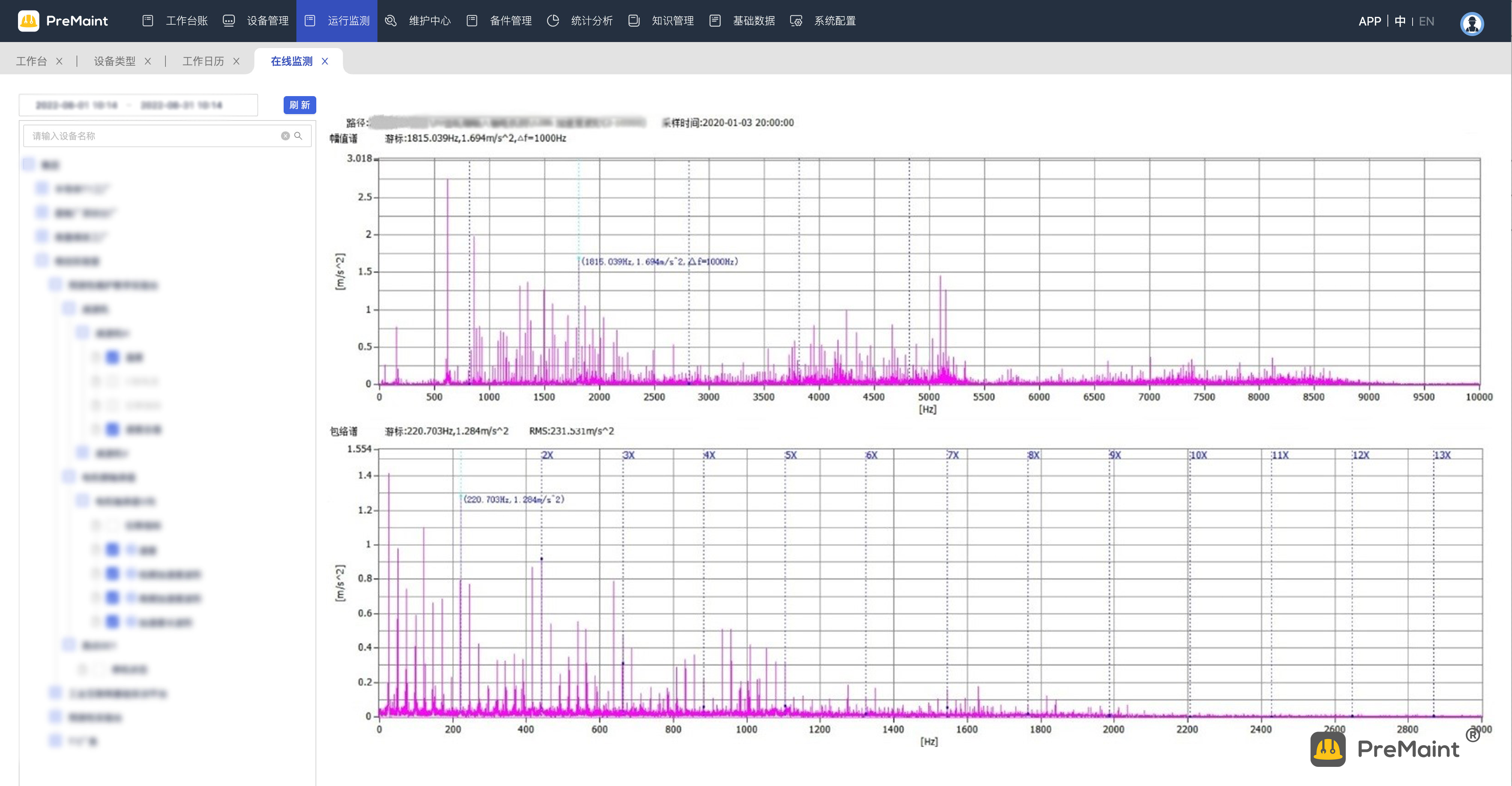

>系统上线3天

某热电厂浆液循环泵在PreMaint系统上线第2天启机运行,系统对设备的监测信号进行分析,结合创建的设备物模型,系统判断减速机高速轴轴承内圈存在中期损伤,建议设备观察运行,密切关注设备运行趋势的变化情况。

图.减速机部分监测数据

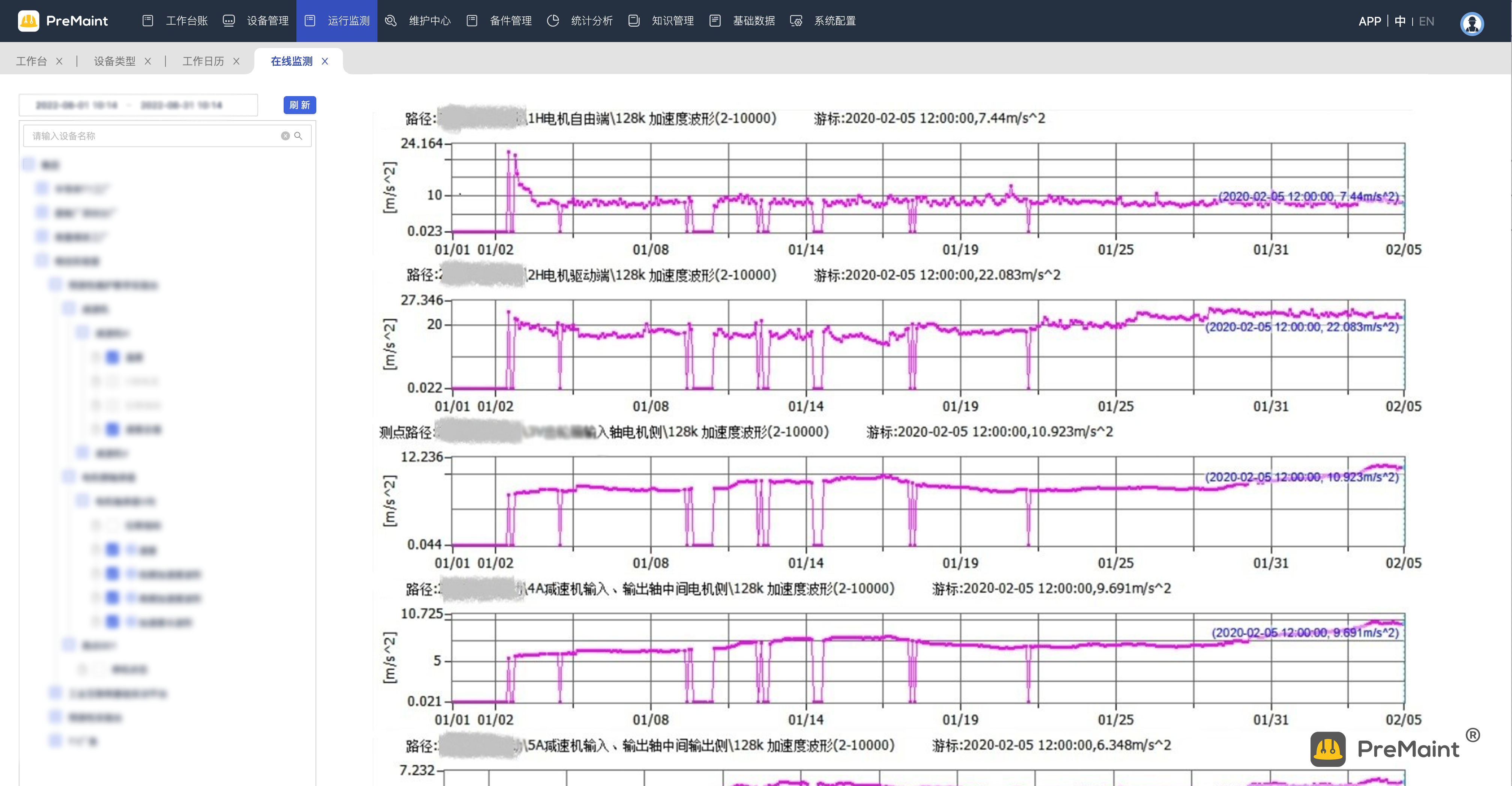

>系统上线30天

设备运行一段时间后,电机各测点趋势总体稳定,减速机各测点的趋势缓慢上升,系统判定设备健康状态在缓慢的劣化,作出预警通知。设备运行趋势如图所示。

图.部署在设备上的各测点趋势图

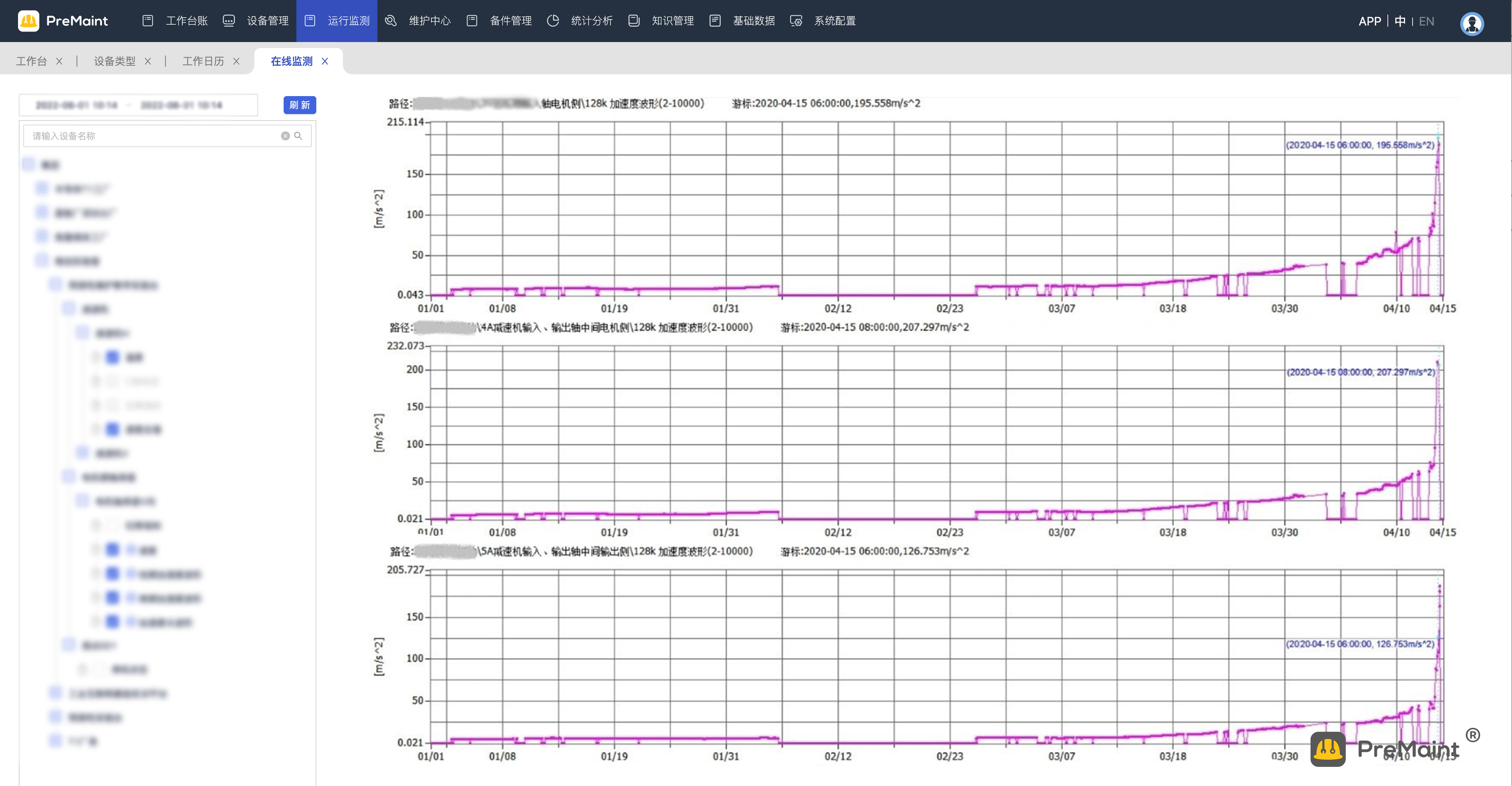

>系统上线75天

PreMaint设备健康管理系统监测到设备劣化趋势开始加剧,系统诊断建议现场准备备品备件,待设备振动趋势出现急剧劣化时停机检修。

图.减速机各测点运行趋势

>上线第100天

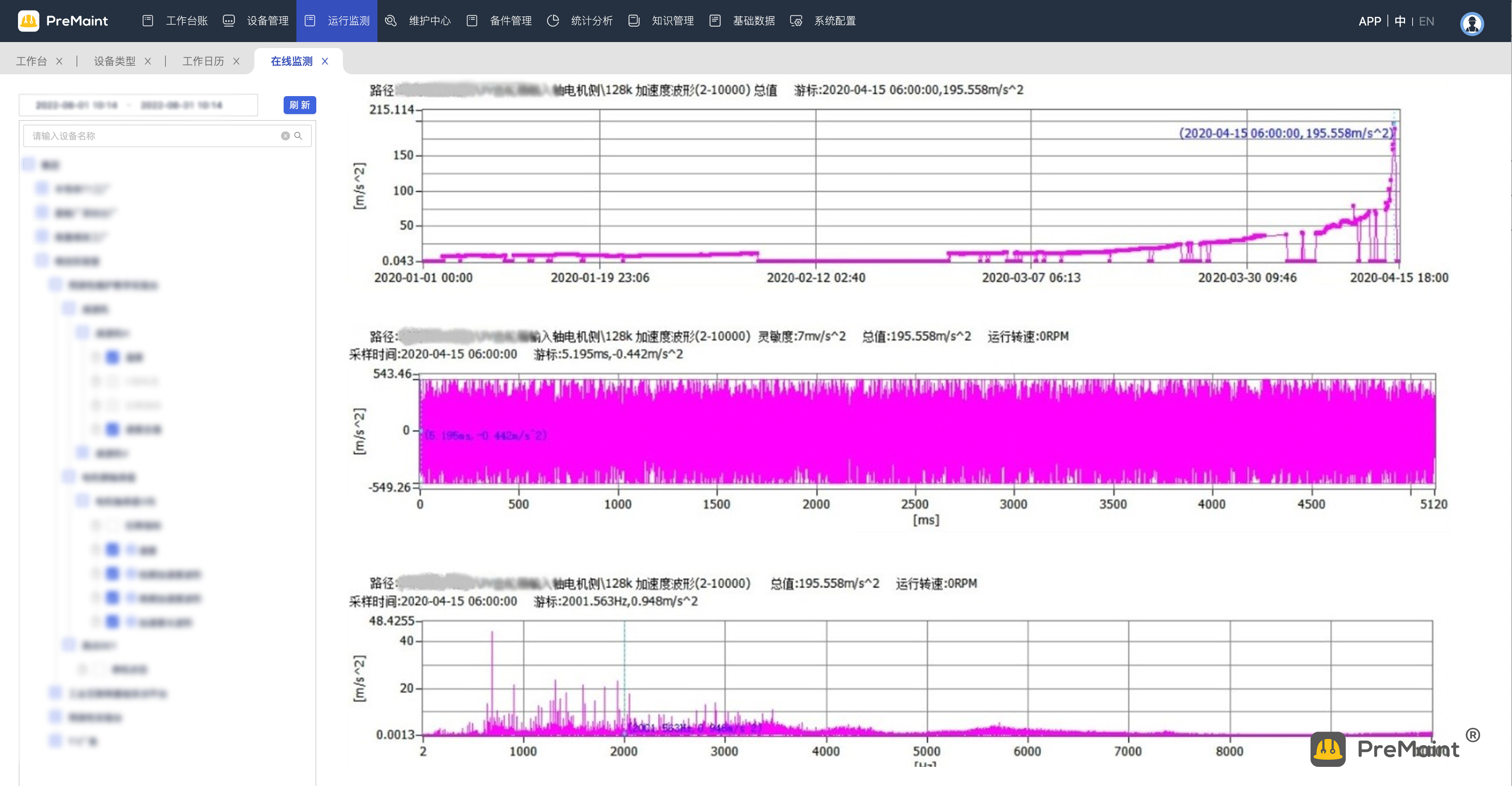

某次设备常规停机后,设备再次启机时,设备监测数据出现急剧变化,系统诊断设备急剧劣化,轴承内外圈和滚动体均存在损伤,建议设备及时检修。

图.减速机输入轴电机侧测点高频趋势及其时-频特征

3.验证结果——适时进行设备检修

根据现场人员反馈,第90天时设备运行过程中已经能够听见明显的刺耳异常声音,现场人员第100天时对设备进行了检修,拆解后发现高速轴电机侧轴承内圈损伤严重,内圈整圈均存在严重的点蚀和剥落,拆解结果与PreMaint系统诊断结论一致,轴承损伤照片如图所示。

图.减速机输入轴电机侧轴承检修照片

若设备继续运行,设备轴承滚动体可能开裂导致抱轴,进而造成打齿或者断轴等设备继发损伤,危及生产安全。

很多行业都存在设备运行环境复杂、检修困难、设备关键部件不能维修、无法及时发现设备问题等难题。PreMaint设备健康解决方案通过有效手段对设备“悬丝诊脉”,提前感知设备的劣化状态,提前预知设备故障,满足特定行业和环境的维保需求,也让设备管理和维修工作不再手忙脚乱,帮助设备工程师做好、好做设备的健康管理。

PreMaint设备工程专家为您免费评估~

如何判断我的工业设备是否可以实现智能诊断?

<更多信息可关注公众号“设备工程”获取>